SUKSESVOLLE CASE

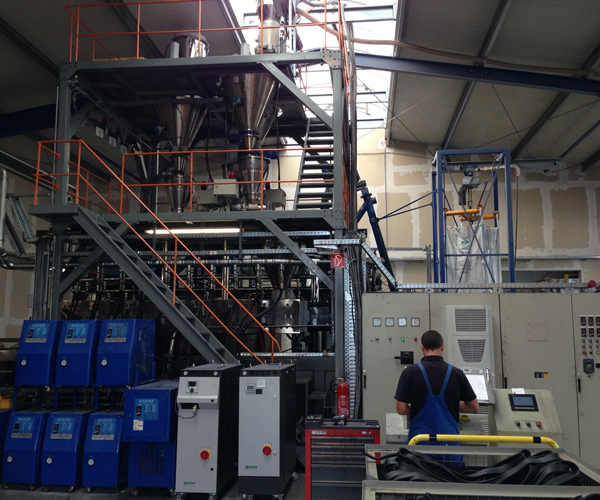

Projek plek: Duitsland

projek tyd: 2012

kliënt se vernaamste produkte: Finale joernaal Rubber (vir rubber seëls), een van die grootste pyp seël vervaardigers in Europa

XINDA masjien: 3-vlug Co-kneader SJW-200

Bekendstelling van die projek

1. In 2011, die kliënt die nuwe produksie proses van hul produkte met XINDA bespreek, en beide partye te bepaal om saam te werk in R & D. Gedurende hierdie tydperk, aangepas hulle die produksie proses in Xinda laboratorium vir baie tye en het dit terug na Duitsland vir herhaalde toetse. Die finale kwaliteit van die produk oorskry die oorspronklike.

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Terugvoer en Review kliënt se

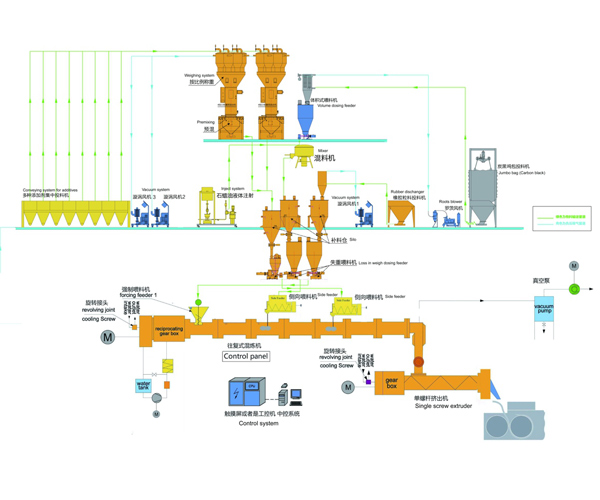

1. Lae skeer en 'n hoë verstrooiing is die unieke eienskap van Co-kneader. Grondstowwe, soos rubber deeltjies, koolstof swart, wit olie, rubber accelerant en genesing agent en so aan, voer op sy beurt op die resiprokerende masjien in afdelings, met akkurate materiaal temperatuur beheer, genoeg verspreiding en meng, 'n uitstekende produk prestasie en goeie produk homogeniteit en stabiliteit.

2. mate van outomatisasie van Co-kneader in produksie is baie hoog. Grondstowwe kan verdeel word in groepe en gemeet is in afdelings deur gravimetriese voeding stelsel. Die rubber deeltjies, koolstof swart, wit olie, en vulcanizing agent gevoer in 'n geslote manier. So het die werkswinkel produksie-omgewing is baie skoon.

3.Three-vlug Co-kneader SJW-200 het 'n hoë produksie kapasiteit en 'n lae energieverbruik. In vergelyking met die tradisionele interne verfyn plus oop te verfyn produksie toerusting, is die energieverbruik per ton verminder met 20% - 30%.

4. Die boonste stadium resiprokerende masjien neem 'n clamshell vat ontwerp, terwyl skroef van die tweede fase van Granulering extruder geskei kan word deur terug te trek. Daarom, wanneer formules verander of die masjien moet onderhoud, kan dit vinnig oop en skoon gemaak, wat die tyd van bekering en instandhouding verkort.