-успешно

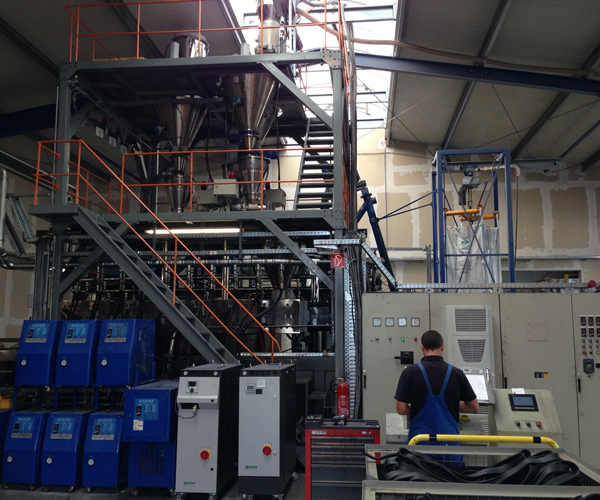

Местоположение на проекта: Германия

Проект време: 2012

основни продукти на клиента: Final партида от каучук (за гумени уплътнения), един от най-големите производители на тръбата печат в Европа

Xinda машина: 3-полет Co-тестомесачка SJW-200

Въвеждане на проекта

1. През 2011 г. на клиента обсъди новия производствен процес, на техните продукти с Xinda, и двете страни да определят да си сътрудничат в R & D. През този период, те се регулира процеса на производството в Xinda лаборатория за много пъти и да го заведе в Германия за повторни изпитания. Качеството на крайния продукт превишаване на оригинала.

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Обратна връзка с клиент и преглед

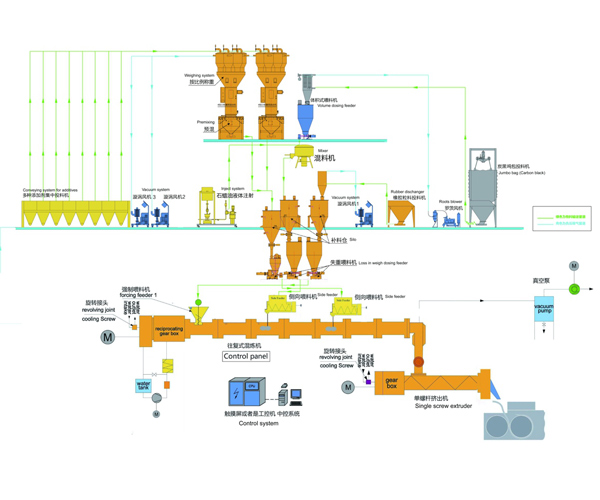

1. ниско срязване и висока дисперсия е уникална характеристика на Co-смесител. Суровини, като гумени частици сажди, бяло масло, каучук ускорител и втвърдител и т.н., влизат в завой на машината възвратно-постъпателно в секции, с точен материал контрол на температурата, достатъчно дисперсия и смесване, отлични резултати продукт и добра хомогенност продукт и стабилност.

2. Степен на автоматизация на Co-тестомесачка в производството е изключително висока. Сурови материали могат да бъдат разделени на групи и дозират в раздели чрез гравиметричен захранваща система. Частиците на каучук, сажди, бяло масло, и вулканизиране агент се подават в затворен начин. Така производствен цех среда е доста чист.

3.Три полет Co-тестомесачка SJW-200 е с висока производствен капацитет и ниска консумация на енергия. В сравнение с традиционния вътрешен рафинирането плюс отворен оборудване производство рафиниране, потреблението на енергия на тон е намалена с 20% - 30%.

4. горния етап бутални машина приема мида барел дизайн, а винт на втория етап пелетизиране екструдер може да бъде отделена чрез издърпване назад. Ето защо, когато формули променят или машината се нуждае от поддръжка, това може бързо да се отвори и да се почистват, което скъсява времето на реализация и поддръжка.