caso de éxito

Ubicación del proyecto: Alemania

Proyecto de tiempo: 2012

Los principales productos de los clientes: lote final de goma (para juntas de goma), uno de los mayores fabricantes de juntas de tubería en Europa

máquina XINDA: 3-vuelo Co-amasadora SJW-200

Introducción del proyecto

1. En 2011, el cliente discuten el nuevo proceso de producción de sus productos con XINDA, y ambas partes determinan a cooperar en I + D. Durante este período, ajustaron el proceso de producción en el laboratorio Xinda por muchas veces y lo llevaron de vuelta a Alemania para las pruebas repetidas. La calidad del producto final superó al original.

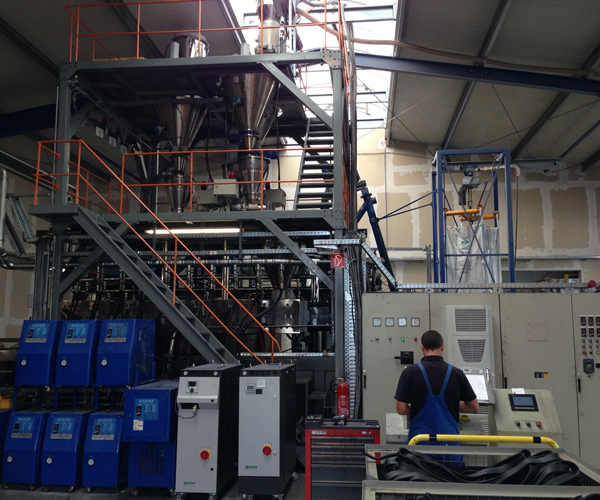

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Comentarios de clientes y la revisión

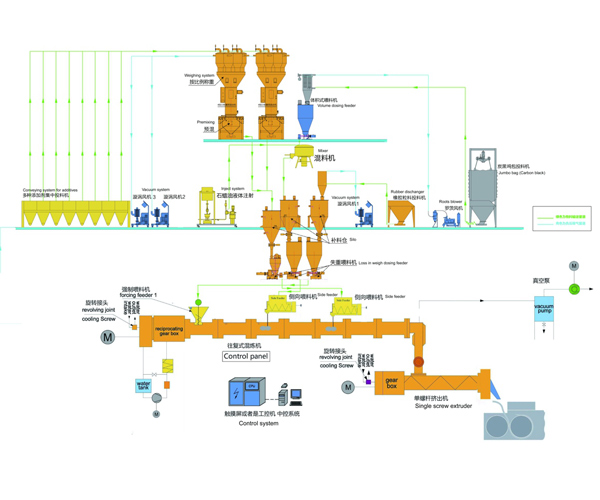

1. cizalla baja y alta dispersión es la característica única de co-amasadora. Las materias primas, tales como partículas de caucho, negro de carbono, aceite blanco, acelerador de caucho y agente de curado, etc., entran a su vez en la máquina de movimiento alternativo en secciones, con un control preciso material de la temperatura, la dispersión suficiente y la mezcla, excelente rendimiento del producto y buena homogeneidad del producto y la estabilidad.

2. Grado de automatización de Co-amasadora en la producción es extremadamente alta. Las materias primas se pueden dividir en grupos y se dosifican en secciones a través de sistema de alimentación gravimétrico. Las partículas de caucho, negro de carbono, aceite blanco, y agente de vulcanización se alimentan de una manera cerrada. Por lo que el entorno de producción del taller es bastante limpio.

3.three vuelo Co-amasadora SJW-200 tiene una alta capacidad de producción y bajo consumo de energía. En comparación con la refinación interna tradicional y equipo de producción de refino abierta, el consumo de energía por tonelada se reduce en un 20% - 30%.

4. Máquina La etapa superior de movimiento alternativo adopta un diseño barril de la cubierta, mientras que el tornillo de la segunda etapa de granulación de la extrusora se puede separar tirando hacia atrás. Por lo tanto, cuando fórmulas cambian o la máquina de las necesidades de mantenimiento, puede ser rápidamente abrió y limpiarse, lo cual acorta el tiempo de conversión y de mantenimiento.